Экскурсии в глубинку

Туры на ретро-поездах

Старинные вокзалы

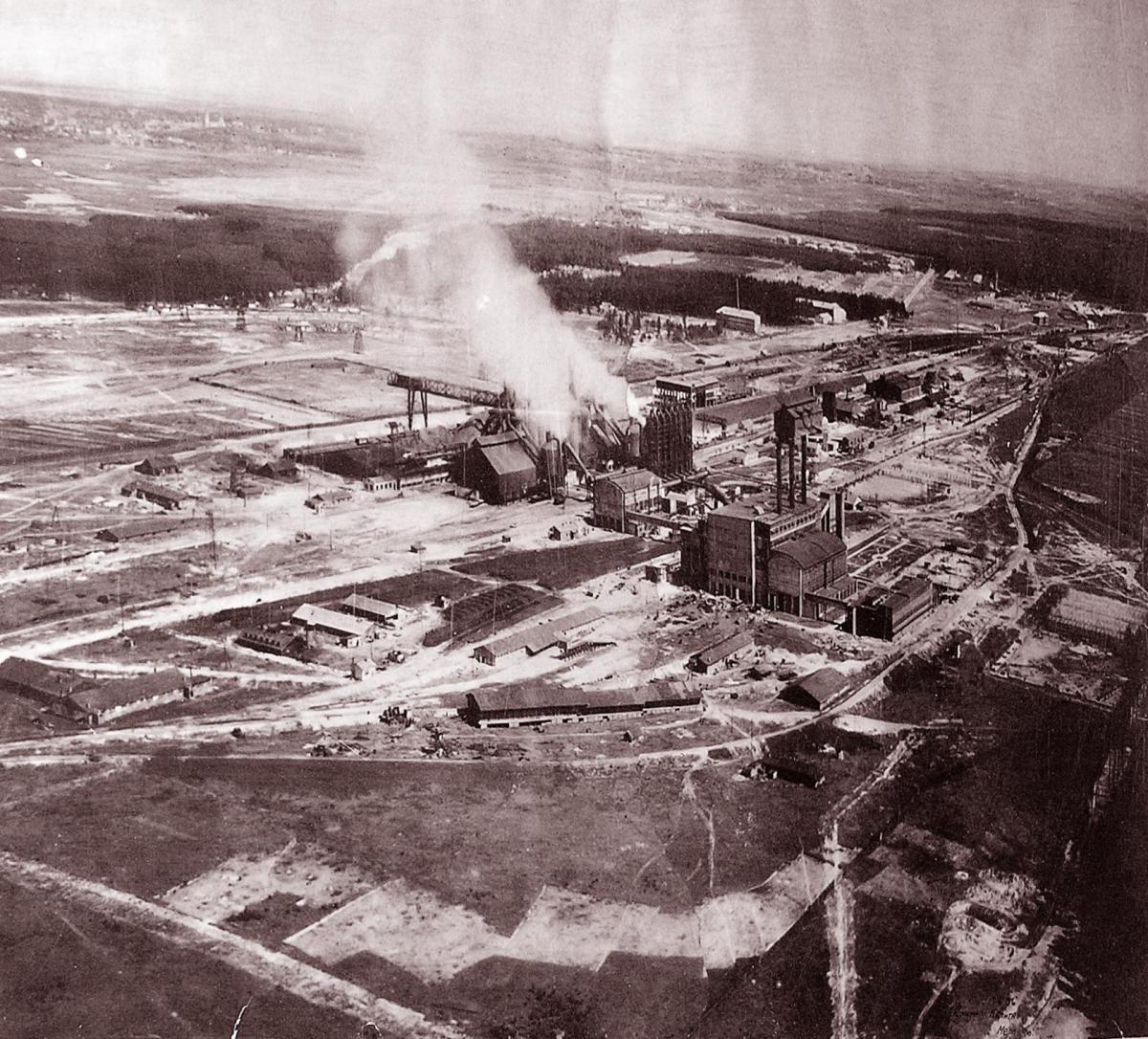

88 лет назад, 25 февраля 1931 года, Совет народных комиссаров СССР принял постановление о строительстве в Липецке завода литейного чугуна производительностью 350 тыс. тонн в год на местных рудах. И уже в марте в лесном массиве на левом берегу реки Воронеж, недалеко от города Липецка, началась расчистка площади под строительство первой доменной печи.

А 8 мая было начато строительство железнодорожной ветки протяженностью чуть более 10 км, которая соединяла строительную площадку завода со станцией Казинка Юго-Восточной железной дороги. Она требовалась для подвоза материалов и оборудования.

Строительство дороги было завершено в рекордные сроки - всего за 12 дней (на 2 дня и 4 часа ранее запланированного срока). Так появились на свет первые километры железной дороги Новолипецкого металлургического завода.

Итак, рабочий день, утро, я просыпаюсь и спешу к воротам Новолипецкого металлургического комбината. На улице пасмурно, моросит мелкий дождь.

Меня встречает Сергей, мой сопровождающий. Обсуждаем план визита: учебный центр, пара станций, и т.д. Но решаем начать с памятника железнодорожнику. Он был установлен 5 лет назад, к 80-летию управления железнодорожного транспорта комбината (УЖДТ).

Железнодорожный цех Новолипецкого металлургического завода был образован 3 марта 1933-го года. В его ведение входили три паровоза серии Ов, 17 вагонов и станция Заводская. Кроме того, на строительстве завода работали три паровых железнодорожных крана.

В том же году в составе железнодорожного цеха была создана служба движения, отвечающая за организацию перевозочного процесса и обеспечение технологических перевозок по заводской площадке.

В 1934-м, к пуску первой доменной печи, приобретаются дополнительно еще шесть паровозов (два из которых - серии Эм) и вводятся в эксплуатацию станция Доменная и пост Бункерный. Протяженность путей на тот момент составляла 19км. А в 1935-м, к пуску второй доменной печи, локомотивный парк предприятия уже насчитывал 16 единиц, а общая длина путей составляла 33 км.

Железная дорога стала хребтом комбината, вокруг которого он наращивал свои мощности. Каждый значимый шаг развития производства предварялся развитием железнодорожной инфраструктуры. Судите сами.

В 1959-м году на комбинате впервые в мире освоена 100-процентная разливка стали на установке непрерывной разливки стали в комплексе с электропечами, а в 1960-м введен в эксплуатацию цех холодной прокатки. За пару лет до этого были переданы в эксплуатацию станция Сталь и пост Прокат.

В 1962-м, перед пуском Доменной печи №3, открываются станции Сырьевая и Новолипецк.

В 1964-м году сдана в эксплуатацию станция Агломератная и пущена аглофабрика.

Созданная в 1964-м году жд инфраструктура обеспечила развитие доменного производства на ближайшие несколько лет: в 1967-м была пущена Доменная печь №4, а в 1973-м - крупнейший на тот момент в СССР и Европе комплекс Доменной печи №5.

В 1966-м году в эксплуатацию вводится кислородно-Конвертерный цех №1, для обслуживания которого в 65-м был создан железнодорожный район в составе станций Входная, Конвертерная-1 и постов Шихтовый, Западный и Скрапной.

В 1969-м году сдается в эксплуатацию ст.Прокат, а 1970-м году вводится в строй Стан-2000 производительностью 3 млн тонн проката в год.

Планы развития коксохимического производства потребовали ввода в 1973-м в эксплуатацию ст.Угольная. И в том же году завершается строительство станций Конвертерная-2, Скрапная-2 и Складская, обеспечившими транспортное обслуживание Кислородно-конвертерного цеха №2, введенного в строй в 1975-м.

В 1980-м, к пуску Доменной печи №6, был построен новый железнодорожный район в составе станций Восточная, Южная, Новодоменная и пост Чугунный, уложено более 100 км путей.

В 2011-м году на базе этого района был запущен комплекс Доменной печи «Россиянка» с новой станцией Северная.

Начавшись с 10 километров путей, одной станции и трех паровозов, железная дорога комбината за 85 лет развилась в огромную сеть, включающую 18 железнодорожных станций и имеющую общую протяженность путей порядка 500 км, на которых работает 120 тепловозов. Бесперебойную работу этого огромного механизма обеспечивают более 2,3 тыс. специалистов.

Поэтому памятник железнодорожнику — это не просто знак внимания к очередной дате, это признание вклада новолипецких железнодорожников в общее дело строительства и развития крупнейшего металлургического комбината России.

Подъезжаем к учебному центру. Он расположен возле депо, в неприметном двухэтажном здании со входом со стороны железнодорожных путей. Если выходишь из него, то у тебя слева - локомотивное депо и тепловозы. А справа разбит небольшой сквер, в котором на постаменте стоит танк-паровоз серии 9П.

Серия 9П долгое время была базовой серией локомотивов завода. Они преимущественно работали в производственных цехах (включая доменный) и привлекались к легкой маневровой работе.

Первые упоминания о паровозах этой серии относятся к началу 50-ых, когда НЛМЗ начал унифицировать парк локомотивов. Дело в том, что после войны на заводе был настоящий «зоопарк» паровозов: наряду с отечественными Ов вовсю трудились трофейные грузовые локомотивы серий BR55, BR57 и танк-паровозы BR86, BR91, BR93. Поэтому было принято решение в производстве использовать паровозы серии 9П, а в маневровой и вывозной работе — СО.

В конце 50-ых годов завод взял курс на замену паровой тяги дизельной. Первый тепловоз (ТЭМ1-0095) пришел на завод в 1959-м году. Тем не менее до 1962-го года Доменный цех обслуживало 4 паровоза серии 9П.

С пуском Доменной печи №3 количество локомотивов, обслуживающих Доменный цех, увеличилось до 9: к четырем паровозам серии 9П прибавилось пять тепловозов: два ТГМ1 и три ТГМ3. К пуску 4-ой печи (1967-ой год) количество локомотивов на доменном производстве за счет приобретения новых тепловозов увеличилось до 14. Но 4 паровоза 9П еще оставались в строю. А в 1968-м году они все-таки были выведены из работы.

9П-627 стал последним паровозом, работавшим на НЛМЗ. Он был потушен в 1968-м году и в память о целой эпохе железной дороги завода водружен на пьедестал.

Мы очень хотели посмотреть учебный центр, но там шли занятия. Нужно было подождать минут 15. А чтобы не тратить время зря, мы прошлись вдоль депо.

То ли на комбинате готовились к моему приезду, то ли мне повезло, но просто пройдя вдоль ворот локомотивного депо удалось ощутить всю мощь и лаконичность тепловозного парка УЖДТ НЛМК.

Первое, что бросилось в глаза - это тепловоз, одиноко стоящий слева (ТЭМ7-0262). Серия ТЭМ7 на текущий момент является базовой серией локомотивов комбината, используемых для тяжелой маневровой и вывозной работы, а также для развоза грузов по территории комбината.

Первый ТЭМ7 (ТЭМ7-0083) был получен НЛМК еще в 1985-м году. Машины этой серии постепенно заменили тепловозы 2ТЭ10М и ТЭ3, ранее использовавшиеся для вывозной работы и развоза грузов по территории завода. ТЭМ7 универсальнее магистральных махин и гораздо экономичнее.

Сейчас на предприятии работает 20 локомотивов этой серии.

Но прелесть конкретно этой машины в другом - она "американец". Это один из экземпляров ТЭМ7М, выпущенных в количестве 11единиц Людиновским тепловозостроительным заводом для американской компании, которая предполагала использовать их в порту Хьюстона. Но тепловозы не прошли в США сертификацию, вернулись в Россию и были проданы различным промышленным предприятиям.

Справа возле депо расположилась сплотка тепловозов ТГМ6Д-0330, ТГМ6А-1187 и ТГМ6В-0210. Тоже довольно интересная сцена: разные представители семейства ТГМ6 (А, В и Д) собрались в одном месте.

ТГМ6 — базовая серия тепловозов НЛМК, использующихся в производстве (например, именно они работают под доменными печами и таскают ковши в конвертерных цехах) и легкой маневровой работе.

Выпуск тепловозов серии ТГМ6 Людиновский тепловозостроительный завод начал в 1969-м году. Локомотив проектировался совместно со специалистами Министерства черной металлургии СССР, поскольку изначально предполагалось, что именно предприятия черной металлургии станут основными потребителями этой машины.

Но ТГМ6 оказался на столько удачным локомотивом, что получил широчайшее распространение на промышленных железных дорогах сперва СССР, а затем России и бывших союзных республик. Тепловоз регулярно совершенствуется и серийно производится по наши дни.

Первые ТГМ6 поступили на Новолипецкий металлургический комбинат в 1972-м году в рамках унификации локомотивного парка. Довольно быстро эти машины сменили на производстве ТГМ1 и ТГМ3. Сейчас на НЛМК работает около 80 тепловозов ТГМ6 и в рамках программы обновления локомотивного парка комбинат постепенно заменяет ТГМ6А и ТГМ6В более современными ТГМ6Д.

Еще одна серия, получившая распространение на НЛМК — ТЭМ18 и ее предшественники (ТЭМ1, ТЭМ2, ТЭМ2У). Чуть менее 30 тепловозов этих серий активно используются в маневровой работе и для развоза грузов по предприятию.

В частности, эти тепловозы таскают «вертушки» с агломератом с аглофабрики в доменные цеха.

Поскольку день моего визита на комбинат был днем счастливых случайностей и везений, то мне довелось застать возле депо один из последних ТЭМ1, сохранившихся на комбинате — ТЭМ1-1879. Тепловоз стоял на дальних путях с каким-то хозяйственным поездом.

ТЭМ1 — исторически значимая машина для НЛМК. Именно внедрение этих тепловозов ознаменовало начало перехода от паровой к дизельной тяге. Первый ТЭМ1 поступил на комбинат еще в 1959-м году. Получается, что машины этой серии трудятся здесь уже почти 60 лет.

И в этом смысле интересна следующая фотография:

Это своего рода встреча поколений. Слева — ТЭМ1, представитель семейства первых тепловозов НЛМК. Справа — тепловозы ТГМ6, представители базовой серии промышленных тепловозов комбината наших дней.

А пока мы бродили вдоль депо и Сергей, сопровождавший меня, наблюдал, как я восхищаюсь всем, что там довелось увидеть, парни подогнали Unimog.

На железнодорожных путях комбината трудятся три локомобиля Unimog.

Для того, чтобы стать на пути или сойти с них, этим машинам нужен только железнодорожный переезд.

По железнодорожным путям локомобиль способен развивать скорость до 50км/ч без прицепного веса и до 25 - с прицепным весом.

Машины очень удобны тем, что могут быстро, не занимая пути, добраться до любого уголка комбината и выполнить там маневровую работу. Именно поэтому их и приобрели — для оперативного решения тактических задач.

Мы прошлись вдоль депо всего за каких-то 15 минут, а столько всего интересного удалось увидеть и узнать.

Надо было возвращаться к учебному центру — судя по людям, выходившим из него, дело подошло к перерыву. Самое время посмотреть, что там внутри.

Здесь, наверное, стоит сделать небольшую паузу и рассказать, какую роль играет железная дорога в работе металлургического комбината. Для этого мы воспользуемся следующей схемой:

Железорудный концентрат привозится на ст.Агломератная. Там он выгружается и доставляется на склады аглофабрики, а затем обжигается. В результате работы фабрики получается агломерат - спекшаяся в небольшие куски мелкая руда. Он является основным сырьем для получения руды в доменной печи.

Агломерат на ст.Агломератная грузится в «вертушки» и отправляется в доменные цеха (на п.Бункерный для Доменного цеха №1 и ст. Новодоменная для Доменного цеха №2).

Уголь доставляется на ст.Сырьевая. Там он перегружается на склады коксохимического производства. Выработанный кокс отправляется в доменные цеха.

Для выплавки чугуна еще необходимы привозные окатыши, представляющие собой железорудный концентрат в виде сферических гранул. Он также доставляется в доменные цеха железнодорожным транспортом.

Далее производится выплавка чугуна в доменных печах. Выплавленный чугун разливают в чугуновозные ковши, а затем транспортируют в конвертерные цеха (ст.Западная и Конвертерная-2) для производства стали. Шлак сливается в шлаковые чаши и транспортируется на ст.Шлаковая, в цех переработки металлургических шлаков.

На конвертерном производстве из чугуна и металлического лома получают сталь в виде товарных слябов (металлических заготовок прямоугольного сечения).

Жидкий чугун поступает на конвертерное производство в чугуновозах. Затем он переливается в сталеплавильные агрегаты-конвертеры, в которых чугун продувается воздухом или кислородом, благодаря чему содержащиеся в нем примеси окисляются и удаляются из расплава. Выделяющееся в ходе окисления тепло повышает температуру расплава до необходимой для плавления стали. Поэтому конвертер не требует энергии для своей работы.

Так получается сталь.

Слябы могут либо продаваться конечным потребителям, либо подвергаться дальнейшему переделу на стане горячей прокатки.

Прокатная продукция грузится в вагоны и транспортируется на ст.Новолипецк, откуда отправляется конечным потребителям.

Непрерывность производственных процессов и глубокая интеграция в них железнодорожного транспорта требуют от локомотивных бригад очень высокого уровня подготовки. Поэтому машинисты и помощники машинистов, приходящие работать в УЖДТ НЛМК, перед выходом на пути предприятия проходят подготовку в собственном учебном центре предприятия.

Впервые обучение машинистов и помощников машинистов тепловозов для нужд комбината было организовано силами специалистов локомотивной службы на базе технического училища №16 в 1964-м году.

В 1986-м году был оборудован новый технический кабинет цеха с тренажерами, действующими электрическими схемами и макетами. Начато обучение машинистов на классность.

В настоящее время учебный центр УЖДТ оборудован современными тренажерами, позволяющими полноценно отработать навыки управления тепловозами в условиях комбината. Пульты полностью имитируют рабочее место машиниста в кабине тепловоза, а компьютерные модели в точности повторяют железную дорогу комбината.

Без преувеличения — все 18 станций и более 500 километров путей оцифрованы и загнаны в модели тренажеров. Выходя из учебки, машинист не просто знает, как тут что работает. Он уже отработал свое участие в технологическом процессе комбината.

Кроме того, учебный центр оборудован макетами узлов и систем локомотивов, работающих на комбинате.

Нам показали имитацию движения тепловоза ТЭМ7. Качество картинки и моделирования ситуаций просто на неимоверной высоте. Когда все это видишь, восхищаешься основательностью подхода УЖДТ к вопросу подготовки специалистов и дотошностью тех, кто разрабатывал эти макеты и программы к ним.

Следующая точка нашего визита — станция Новолипецк. Садимся на тепловоз, неспешно движемся к месту назначения. И уже на подходе к станции ситуация начинает развиваться по нарастающей.

Сперва перед самой станцией встречаем одинокий тепловоз.

За ним, буквально через метров двести, пути разбегаются, начинается станция: стоят составы, справа с чем-то возится маневровый, слева путейцы занимаются стрелкой. Это уже Новолипецк, начало.

Наш ТЭМ7 протискивается между двумя составами, проезжает еще метров триста и выходит на огромное открытое пространство, разлинованное множеством путей — станция Новолипецк воистину огромна.

Первая очередь станции была введена в строй в 1962-м году. Ее основное назначение — прием сырья и отправка конечной продукции комбината потребителям.

В 1964-м году на станции был открыт пункт технического обслуживания вагонов.

В 1968-м на станции вводятся в эксплуатацию устройства электрической централизации с маршрутным управлением стрелками и сигналами (БМРЦ).

В 1993-м году на станции пущена в работу сортировочная горка, оборудованная системой ГАЦ-КР, вагонными замедлителями ВЗПГ и РНЗ-2 в количестве 75 штук.

По сути это полноценная сортировочная станция, обеспечивающая обмен грузами между комбинатом и РЖД.

Чтобы оценить ее масштабы, можно попробовать посмотреть на цифры. Точный объем грузопотока через Новолипецк мне не известен. Но известно, что в 2017-м году НЛМК произвел 13,2 млн тонн стали – абсолютный рекорд с 1934 года. Это более 36 тыс. тонн в сутки.

Получается, что в сутки с этой станции на пути РЖД уходит примерно 524 вагона с продукцией комбината. Т.е. примерно 22 вагона в час. И это только вывоз продукции! Всего в день комбинатом от Юго-Восточной железной дороги принимается и отправляется около 2700 вагонов.

Если продолжить играться с цифрами, восхищению масштабами железной дороги НЛМК нет предела. Всего по путям предприятия в течение года перевозится порядка 120 млн тонн грузов. В работе находится 120 тепловозов. Т.е. на каждый тепловоз приходится примерно 1 млн тонн перевезенных грузов. Работу железной дороги комбината обеспечивают 2300 человек. 52 000 тонн на человека, на один час работы одного специалиста выходит порядка 26 тонн. Вот такая незатейливая математика.

Все это движение миллионов тонн и тысяч вагонов происходит не само собой. В УЖДТ функционирует цех эксплуатации подвижного состава. В его ведении 18 железнодорожных станций и два пункта обмена поездами, которые обеспечивают организацию и управление грузовыми потоками между НЛМК и РЖД.

Цех эксплуатации был создан в 1933-м году, он занимается организацией перевозочного процесса и обеспечением технологических перевозок по территории комбината.

C 1953-го года на комбинате используется единый технологический процесс, по которому на станции Новолипецк формируются поезда на внешнюю сеть.

А с 1968-го жд перевозки между цехами осуществляются в соответствии с контактным графиком обеспечения производственных цехов.

Вся железнодорожная сеть комбината разбита на несколько железнодорожных районов: Новолипецкий, Доменный, Сырьевой, Конвертерный №1, Конвертерный №2, Новодоменный.

Грузовая служба УЖДТ была создана в 1951-м году. Ее задача — документационное обеспечение приема и отправления грузов. С 2016 года функции Грузовой службы переданы цеху эксплуатации подвижного состава.

Коллективом Грузовой службы совместно с отделом АСУ была разработана и внедрена система электронного документооборота, создана база данных по учету всех прибывающих на комбинат и отправляемых вагонов, которая используется дирекцией по финансам, дирекцией по сбыту и другими подразделениями комбината.

Разработаны технические условия погрузки в вагоны, а также варианты оборудования универсальных платформ для перевозки стали в рулонах, слябах и других видов металлопродукции, которые позволили поднять стандартную загрузку вагонов на 3 – 4 тонны, уменьшить срок оборота подвижного состава, сохранить время, трудозатраты на производство погрузочно-разгрузочных работ.

Возвращаемся в депо. Наш тепловоз останавливается прямо около ворот.

Предлагаю Сергею зайти внутрь. Он соглашается, хотя я понимаю, что в планах визита этого не было и в очередной раз напрягаю своего сопровождающего. Но очень хотелось посмотреть, как там, внутри.

Я люблю локомотивные депо. Депо — это сердце железной дороги. Здесь дают тепловозам жизнь. Отсюда они разбегаются по своим делам. И сюда возвращаются, чтобы восстановиться.

Локомотивное депо УЖДТ НЛМК в его современном состоянии было построено в 1979-м году.

Оно оборудовано бытовками на 1200 человек, очистными сооружениями. В депо смонтированы моечная машина ММД-13 и колесофрезерный станок КЖ-20.

В 1984-м году была внедрена полуавтоматическая наплавка гребней на станке КЖ-20 в среде углекислого газа. В 1993-м году смонтирован новый стенд испытаний автотормозного оборудования. В 96-м введен в эксплуатацию стенд ремонта и испытаний скоростемеров. В 97-м смонтированы пункт экологического контроля выхлопных газов дизелей тепловозов и установка для наплавки гребней колесных пар под слоем флюса при производстве ТР-3 тепловозов. А в 99-м модифицированы стенды сборки - разборки тележек тепловозов.

Можно долго перечислять, какие технологии здесь внедрили и что умеют делать, но цифры говорят сами за себя. Мы помним, что 120 тепловозов за год перевозят почти по миллиону тонн грузов, а это лучший показатель в отрасли. И достигнут он в том числе благодаря хорошему состоянию локомотивов.

УЖДТ обладает специалистами и всем необходимым оборудованием для проведения технического обслуживания локомотивов и их капитального ремонта.

Первый капитальный ремонт тепловоза в депо УЖДТ был выполнен в 1981-м году, его прошел ТГМ6-534.

Стоит отметить, что это уже третья реинкарнация локомотивного депо НЛМК. Первое депо (еще паровозное) и экипировочный пункт были построены в 1935-м, когда локомотивный парк предприятия перевалил за 10 единиц.

Второй раз локомотивное депо строили в 1962 — 63гг. Это было вызвано переходом на дизельную тягу и существенным увеличением локомотивного парка. В те годы было начато активное приобретение тепловозов ТГМ1, ТГМ3, ТЭМ1, ТЭ3 и старое депо уже не отвечало потребностям активно растущей железной дороги.

Мне удалось найти вот такую потрясающую фотографию. Судя по всему, она относится к середине 70-ых.

Справа стоит электровоз EL21. Машины этой серии используются на комбинате в качестве электротолкателей. В центре кадра — ТГМ3 и ТЭМ2. А за опорами, вдали — ТГМ6 и ТЭ3.

Примерно в те же годы (1962 — 1963) был построен центральный экипировочный пункт тепловозов, который располагается неподалеку от локомотивного депо. Затем, с развитием железнодорожной системы комбината, были дополнительно оборудованы экипировочные пункты на ст.Южная (в 1979-м году) и Складская (1981-ый год).

Сейчас ведется строительство крытого экипировочного пункта, который заменит ныне действующий центральный.

Со словами "поехали, что покажу" Сергей все-таки вытащил меня из депо. Мы сели в машину и направились куда-то по заводским улицам. Признаться, я понятия не имел, куда едем. Нет, ну я помнил конечно, что когда мы утром рассматривали схему комбината, и Сергей рассказывал наш план на день, он показывал пальцем куда-то вниз слева. Но что там...

Вопрос решился сам собой, когда Сергей сказал: — Приехали. Вот тут, налево, паркуйся.

Выхожу из машины и замираю от восторга: огромное сооружение, к нему ведет железнодорожный путь, по которому медленно ползет тепловоз с ковшами. Это Доменная печь №6. Отсюда в специальных ковшах выпущенный чугун отправляется железной дорогой на коневертерное производство.

Грузоподъемность одного ковша - порядка ста тонн.

Температура чугуна в ковшах составляет 1250 - 1300 градусов по Цельсию. Внешняя температура ковша обычно не превышает 80 градусов. При этом среднее понижение температуры жидкого чугуна в чугуновозе составляет порядка 5 градусов в час.

В состав поезда для перевозки чугуна обычно входит три - четыре чугуновоза, а скорость его движения может составлять до 40 км/ч.

Ковши для перевозки чугуна не так просты, как кажутся с виду. Снаружи они обшиты защитными листами толщиной 25мм, а внутри чашу футеруют огнеупорным шамотным кирпичом. Между футеровкой чугуновозного ковша и телом чаши делают асбестовую теплоизоляционную прокладку.

От технического состояния ковша зависит не только падение температуры чугуна за время транспортировки, но и вообще его цельность. Для регулярного осмотра ковшей, их технического обслуживания и футеровки на комбинате работает три депо подготовки ковшей (два при первом доменном цехе и одно - при втором).

Тепловозы заводят ковши на рудный двор доменной печи. На разливе чугуна и погрузке шлака манипуляцию ковшами осуществляют электрические толкатели.

На этом мой визит на комбинат закончился. Наверное, есть смысл на этом закончить этот рассказ и что-то сказать напоследок.

Я ездил к железнодорожникам, поэтому в этой истории нет красивых фотографий с разливающимся в ковши чугуном, с ковшами, из которых расплавленный шлак выливается в отвалы, с тепловозами, тягающими гигантские ковши в конвертерных цехах. Это все зона ответственности других подразделений комбината и, быть может, когда-нибудь у меня появится шанс познакомиться с ними.

Я ездил к железнодорожникам. Поэтому вы увидели рельсы, тепловозы, вагоны, виды на станции, станки и агрегаты в депо.

И совсем немного людей. Я не умею фотографировать людей. Но за всей этой огромной системой стоят люди. Почти две с половиной тысячи человек. В желтых жилетах или в пиджаках, на путях и за компьютерами, с гаечными ключами в руках возвращающие тепловозы к жизни и за пультами тепловозов на станциях и перегонах, в учебке рассказывающие теорию и в диспетчерских управляющие движением. 3 марта исполнилось 85 лет, как новолипецкие железнодорожники делают свою работу так, чтобы металлургический комбинат жил и развивался.

Две с половиной тысячи человек. Почти 30 тонн грузов в час на каждого. Огромный труд.

Сергей Калинов. Источник статьи.

© ООО "Заповедные железные дороги", 2017

heritagerws@gmail.com